Wie die Herstellung von Silikonkautschukteilen die medizinische Chirurgie revolutioniert

- Teilen

- Herausgeber

- siliconeplus

- Ausgabezeit

- 2025/7/31

Zusammenfassung

Maßgefertigte Silikonteile verleihen chirurgischen Instrumenten durch überlegene Biokompatibilität, präzises Design und Sterilisationssicherheit neue Dimensionen – sie steigern die chirurgische Effizienz und treiben medizinische Innovationen voran.

Wie kundenspezifische Silikonteile chirurgische Instrumente revolutionieren

Einführung

In der sich rasant entwickelnden Medizintechnik läutet die Integration kundenspezifischer Silikonteile in chirurgische Instrumente eine neue Ära der Präzision, Sicherheit und Effizienz ein. Silikon, bekannt für seine Biokompatibilität, Flexibilität und Haltbarkeit, wird zunehmend zu einem grundlegenden Material bei der Entwicklung und Herstellung fortschrittlicher chirurgischer Instrumente. Da Gesundheitsdienstleister nach innovativen Lösungen suchen, um die Behandlungsergebnisse ihrer Patienten und die Leistungsfähigkeit von Chirurgen zu verbessern, bieten kundenspezifische Silikonkomponenten maßgeschneiderte Funktionalitäten, die mit herkömmlichen Materialien bisher nicht erreichbar waren.

Diese umfassende Untersuchung untersucht, wie und warum kundenspezifische Silikonteile die Herstellung chirurgischer Instrumente revolutionieren und unübertroffene Vorteile bieten, die die Standards der modernen Gesundheitsversorgung erhöhen. Von Designflexibilität bis hin zur Sterilisationskompatibilität analysieren wir die technologischen Fortschritte und Branchentrends, die Silikon zum bevorzugten Material für chirurgische Instrumente der nächsten Generation machen.

Die strategischen Vorteile von kundenspezifischem Silikon in chirurgischen Instrumenten

Unübertroffene Biokompatibilität und Sicherheit

Silikon ist klinisch erwiesen ungiftig, hypoallergen und biokompatibel und eignet sich daher ideal für implantierbare Geräte und Instrumentenkomponenten, die in direkten Kontakt mit menschlichem Gewebe kommen. Durch die individuelle Anpassung von Silikonteilen können Hersteller die Materialeigenschaften an spezifische Sicherheitsstandards und gesetzliche Anforderungen anpassen und so die Patientensicherheit und Compliance gewährleisten.

Verbesserte Sterilisationskompatibilität

Silikon widersteht verschiedenen Sterilisationsmethoden wie Autoklavieren, ETO-Gas und Gammabestrahlung, ohne sich zu zersetzen. Diese Kompatibilität ermöglicht eine sichere Wiederverwendung und die Einhaltung von Hygienestandards, die für die Infektionskontrolle in modernen Krankenhäusern von entscheidender Bedeutung sind.

Innovationen im kundenspezifischen Silikondesign für chirurgische Instrumente

Maßgeschneiderte Shore-Härte für präzise Leistung

Maßgeschneiderte Silikonformulierungen ermöglichen eine präzise Kontrolle der Shore-Härte und ermöglichen es Herstellern, je nach Bedarf weiche, flexible Griffe oder feste, stützende Komponenten herzustellen. Diese individuelle Anpassung verbessert das taktile Feedback und den Benutzerkomfort, was bei schwierigen chirurgischen Eingriffen entscheidend ist.

Komplexe Geometrien und Mikromerkmale

Fortschrittliche Formtechniken wie Mikroformung und Multimaterialintegration ermöglichen die Herstellung komplexer Silikongeometrien. Diese Fähigkeit gewährleistet eine perfekte Passform für bestimmte Gerätemodelle, integrierte Dichtungen und präzise Ventilkomponenten, die die Funktionalität des Instruments verbessern.

Farbcodierung und Branding

Kundenspezifische Silikonteile können eingefärbt werden, um die Identifizierung, Nachverfolgung und Markendifferenzierung von Instrumenten zu erleichtern. Diese optische Verbesserung optimiert den Arbeitsablauf und reduziert Fehler bei chirurgischen Eingriffen.

Wichtige Anwendungen von kundenspezifischen Silikonteilen in chirurgischen Instrumenten

Dichtungen und Dichtungsringe für die Flüssigkeitskontrolle

Silikondichtungen sind unerlässlich, um Leckagen zu minimieren und Verunreinigungen in chirurgischen Geräten wie laparoskopischen Instrumenten, Endoskopen und Flüssigkeitszufuhrsystemen zu verhindern. Ihre anpassbaren Eigenschaften gewährleisten eine perfekte Abdichtung bei unterschiedlichen Drücken.

Ergonomische Griffe und Griffe

Silikon wird häufig zur Herstellung ergonomischer Griffe verwendet, die Ermüdungserscheinungen reduzieren und die Griffstabilität für Chirurgen maximieren. Individuell geformte Griffe verbessern die Präzision bei langen Eingriffen.

Isolierung und elektrische Komponenten

In elektrochirurgischen Instrumenten sorgen Silikon-Isolierhülsen für elektrische Sicherheit und Hitzebeständigkeit. Maßgefertigte Silikonteile gewährleisten eine zuverlässige Isolierung, die auf die jeweilige Gerätekonfiguration zugeschnitten ist.

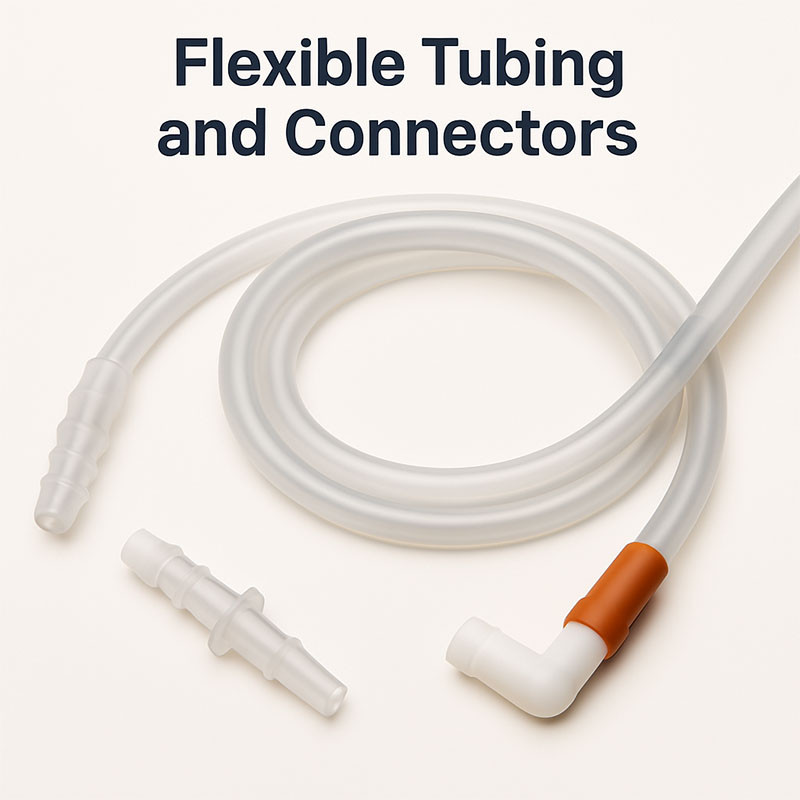

Flexible Schläuche und Verbindungsstücke

Maßgefertigte Silikonschläuche bieten Flexibilität und chemische Beständigkeit für Flüssigkeitstransfer, Entlüftung und Absaugung. Die Möglichkeit, komplexe Innengeometrien zu erzeugen, verbessert die Durchflusseffizienz.

Herstellungsverfahren für kundenspezifische chirurgische Silikonkomponenten

Spritzguss

Spritzguss ist nach wie vor das gängigste Verfahren zur Herstellung präziser Silikonteile. Es ermöglicht die Massenproduktion komplexer Geometrien in gleichbleibender Qualität. Kundenspezifische Formen werden entwickelt, um spezifische Gerätespezifikationen zu erfüllen.

Mikroformung

Mikroformung ermöglicht die Herstellung winziger, detaillierter Merkmale, die für miniaturisierte chirurgische Komponenten unerlässlich sind. Dieses Verfahren eignet sich ideal für Mikrodichtungen, Ventile und Sensorgehäuse.

Gießen von Flüssigsilikonkautschuk (LSR)

LSR-Guss ermöglicht schnelles Prototyping und die Produktion von Kleinserien kundenspezifischer Silikonteile. Es ist besonders nützlich während der Produktentwicklung und der klinischen Testphase.

Multimaterial-Spritzguss

Durch die Kombination von Silikon mit anderen Materialien wie Thermoplasten oder Metallen in Mehrmaterialformen entstehen Verbundkomponenten, die Flexibilität mit Steifigkeit kombinieren und so die Designmöglichkeiten erweitern.

Qualitätssicherung und Einhaltung gesetzlicher Vorschriften

Strenge Testprotokolle

Kundenspezifische Silikonteile werden strengen Tests auf Biokompatibilität (ISO 10993), mechanische Eigenschaften, thermische Stabilität und chemische Beständigkeit unterzogen. Diese Tests gewährleisten die Einhaltung medizinischer Standards und der Anforderungen von Aufsichtsbehörden wie FDA und CE.

Rückverfolgbarkeit und Dokumentation

Hersteller führen umfassende Aufzeichnungen über jede Charge und gewährleisten so die Rückverfolgbarkeit von der Rohstoffbeschaffung bis zur Endmontage. Diese Transparenz ist für behördliche Prüfungen und das Rückrufmanagement von entscheidender Bedeutung.

Zukünftige Trends und Innovationen bei medizinischen Silikonkomponenten

Intelligente Silikonkomponenten mit eingebetteten Sensoren

Neue Technologien zielen darauf ab, Sensoren in Silikonteile einzubetten, um Geräteleistung, Temperatur oder biologische Signale in Echtzeit zu überwachen. Diese Integration verbessert die Diagnosemöglichkeiten und die Patientensicherheit.

Antimikrobielle Silikonoberflächen

Die Entwicklung antimikrobieller Beschichtungen oder Zusatzstoffe in kundenspezifischen Silikonteilen bietet zusätzliche Infektionskontrolle, was insbesondere in sterilen chirurgischen Umgebungen von entscheidender Bedeutung ist.

3D-Druck von Silikonkomponenten

Fortschritte im Silikon-3D-Druck ermöglichen schnelles Prototyping und individuelle Anpassungen zu geringeren Kosten und ermöglichen personalisierte chirurgische Instrumente, die auf die individuellen Bedürfnisse des Patienten zugeschnitten sind.

Abschluss

Maßgefertigte Silikonteile verändern die Entwicklung und Herstellung chirurgischer Instrumente grundlegend. Ihre Biokompatibilität, Flexibilität, Haltbarkeit und Anpassungsfähigkeit ermöglichen innovative Gerätefunktionen, die die chirurgische Präzision erhöhen, Komplikationen reduzieren und die Behandlungsergebnisse verbessern. Mit dem fortschreitenden technologischen Fortschritt wird die Rolle maßgefertigter Silikonkomponenten weiter zunehmen und ihre Position als integraler Bestandteil zukünftiger Innovationen im Bereich medizinischer Geräte festigen.

| Anwendung | Materielle Vorteile | Hauptmerkmale | Typische Geräte |

|---|---|---|---|

| Dichtungen | Chemische und Temperaturbeständigkeit | Auslaufsicher, langlebig | Endoskope, Fluidsysteme |

| Griffe & Griffe | Ergonomie & Komfort | Weich, rutschfest | Chirurgische Pinzetten, Skalpelle |

| Isolierkomponenten | Elektrische Sicherheit | Wärme- und elektrischer Widerstand | Elektrochirurgische Geräte |

| Schläuche und Anschlüsse | Flexibilität und chemische Verträglichkeit | Komplexe Geometrien | Absaug- und Entlüftungssysteme |

Zusammenfassend lässt sich sagen, dass die Integration kundenspezifischer Silikonteile in chirurgische Instrumente einen Paradigmenwechsel in der Medizintechnik darstellt. Ihre Vielseitigkeit und Leistungsvorteile ermöglichen es Herstellern und Gesundheitsdienstleistern, sicherere, effizientere und hochspezialisierte chirurgische Instrumente zu entwickeln, die den anspruchsvollen Standards der modernen Medizin gerecht werden.