Innovationen im Silikonkautschuk-Teiledesign für bessere Funktionalität und Haltbarkeit

- Teilen

- Herausgeber

- siliconeplus

- Ausgabezeit

- 2025/8/6

Zusammenfassung

Dieser Artikel untersucht Durchbrüche bei Silikonkautschukmaterialien und deren Herstellung und hebt verbesserte Funktionalität, Haltbarkeit und intelligente Integration in verschiedenen Hochleistungsbranchen hervor.

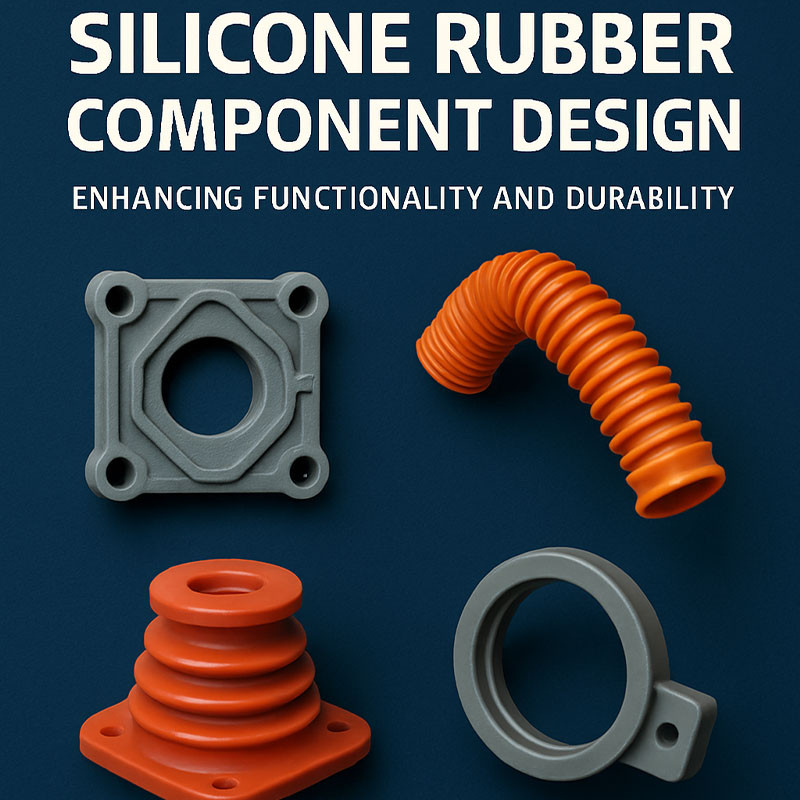

Innovationen im Silikonkautschuk-Teiledesign für bessere Funktionalität und Haltbarkeit

In der sich rasant entwickelnden industriellen Fertigung gewinnen Silikonkautschukkomponenten aufgrund ihrer außergewöhnlichen Leistungsmerkmale wie Flexibilität, Temperaturbeständigkeit, chemischer Stabilität und Biokompatibilität zunehmend an Bedeutung. Da die Industrie immer zuverlässigere, langlebigere und multifunktionale Silikonteile fordert, setzen bahnbrechende Innovationen in Design und Fertigung neue Maßstäbe. Diese umfassende Untersuchung befasst sich mit den neuesten Fortschritten im Design von Silikonkautschukteilen und zeigt, wie diese Innovationen Funktionalität und Haltbarkeit für ein breites Anwendungsspektrum deutlich verbessern.

Die Entwicklung der Silikonkautschuk-Materialtechnologie

Silikonkautschuk wird seit langem aufgrund seiner Vielseitigkeit und Widerstandsfähigkeit gegenüber extremen Umweltbedingungen geschätzt. Jüngste Entwicklungen konzentrieren sich auf Materialformulierungen, die die Grenzen traditioneller Silikoneigenschaften erweitern.

Innovative Designtechniken für Silikonkautschukteile

Designinnovationen sind entscheidend für optimale Leistung. Die Integration fortschrittlicher Designmethoden gewährleistet funktionale Effizienz, einfache Herstellung und Langlebigkeit.

3D-Modellierung und Simulation

Die Integration von 3D-CAD-Modellierung und Finite-Elemente-Analyse (FEA) ermöglicht präzise Spannungsanalysen und Verformungsvorhersagen unter verschiedenen Betriebsbedingungen. Dieser Prozess ermöglicht es Ingenieuren, Geometrien zu optimieren, den Materialverbrauch zu minimieren und die Lebensdauer zu maximieren.

Fortschrittliche Fertigungsverfahren verbessern die Qualität von Silikonteilen

Die Weiterentwicklung der Fertigungstechnologien spielt eine entscheidende Rolle bei der Herstellung hochpräziser Silikonkomponenten mit hervorragenden mechanischen Eigenschaften.

Spritzguss von Flüssigsilikonkautschuk (LSR)

L SR-Spritzguss bietet hohe Wiederholgenauigkeit, detailgetreue Reproduktion und schnelle Zykluszeiten. Das Verfahren eignet sich ideal für die Massenproduktion komplexer Silikonteile wie medizinischer Geräte, elektronischer Dichtungen und Automobildichtungen.

Additive Fertigung (3D-Druck)

Neue 3D-Drucktechniken mit silikonbasierten Harzen ermöglichen die Herstellung komplexer Geometrien, die mit herkömmlichen Formen nur schwer zu erreichen sind. Dieser Ansatz beschleunigt die Prototypenentwicklung, die individuelle Anpassung und die Kleinserienproduktion.

Silikon-Umspritzung und Multimaterial-Integration

Beim Umspritzen werden Silikon und andere Materialien wie Thermoplaste oder Metalle miteinander kombiniert, um multifunktionale Teile herzustellen. Dieses Verfahren verbessert die mechanische Festigkeit, die elektrische Isolierung und die chemische Beständigkeit.

Designinnovationen für verbesserte Funktionalität

Silikonkautschukteile werden häufig in Dichtungs-, Isolierungs-, Schwingungsdämpfungs- und biomedizinischen Anwendungen eingesetzt. Die folgenden Innovationen befassen sich mit spezifischen funktionalen Herausforderungen.

Eingebettete Mikrokanäle für Selbstheilung und Flüssigkeitsfluss

Die Integration von Mikrokanälen in Silikonkomponenten ermöglicht selbstheilende Eigenschaften oder Flüssigkeitstransportfunktionen. Diese Eigenschaften sind für medizinische Geräte und Flüssigkeitsmanagementsysteme von entscheidender Bedeutung und verbessern Zuverlässigkeit und Leistung.

Intelligente Silikonkomponenten mit eingebetteten Sensoren

Die Einbettung von Sensoren in Silikonteile ermöglicht die Echtzeitüberwachung von Druck, Temperatur und Belastung. Diese intelligenten Komponenten ermöglichen vorausschauende Wartung und Leistungsoptimierung im Automobil- und Industriebereich.

Verbesserte Oberflächenstrukturierung für verbesserte Griffigkeit und Dichtungsintegrität

Innovative Oberflächenstrukturierungstechniken wie Mikrostrukturierung und Diamantstruktur verbessern die Reibungseigenschaften und die Dichtungswirksamkeit deutlich. Dies ist besonders vorteilhaft bei medizinischen Dichtungen, Unterhaltungselektronik und tragbaren Geräten.

Designstrategien zur Steigerung der Haltbarkeit

Langfristige Leistungsstabilität ist für Silikonteile in rauen Umgebungen entscheidend. Die folgenden Strategien verändern die Haltbarkeitsstandards.

Oxidations- und UV-beständige Beschichtungen

Durch das Auftragen spezieller Beschichtungen wird die Oxidations- und UV-Beständigkeit verbessert und die Lebensdauer von Silikonkomponenten, die Sonnenlicht und oxidativen Umgebungen ausgesetzt sind, verlängert.

Verstärktes Silikon mit Faserverbundwerkstoffen

Durch die Integration von Faserverstärkungen wie Aramid-, Glas- oder Kohlenstofffasern in Silikonmatrizen werden die Zugfestigkeit und Abriebfestigkeit erheblich verbessert und eine lang anhaltende Leistung bei mechanisch anspruchsvollen Anwendungen gewährleistet.

Design für Ermüdungsbeständigkeit

Durch die Integration geometrischer Merkmale, die die Spannung gleichmäßig verteilen, wird das Ermüdungsrisiko verringert. Techniken wie Rundungsradien, Spannungsentlastungskerben und mehrschichtige Verstärkung sind hierbei von entscheidender Bedeutung.

Fallstudien: Durchbrüche im Design von Silikonkautschukteilen

Medizinische Silikongeräte mit Mikrokanalnetzwerken

Ein führender Hersteller medizinischer Geräte überarbeitete Katheterdichtungen durch die Integration von Mikrokanalnetzwerken für das Flüssigkeitsmanagement. Diese Innovation führte zu einem geringeren Infektionsrisiko, verbesserter Flexibilität und erhöhter Anwendersicherheit.

Automobildichtungen mit eingebetteten Sensoren

Ein Automobilhersteller entwickelte intelligente Türdichtungen mit integrierten Drucksensoren. Diese Sensoren erkennen die Dichtheit und Leckagen der Dichtung und ermöglichen so vorbeugende Wartung und Kosteneinsparungen.

Silikonkomponenten für die Luft- und Raumfahrt mit optimierter Topologie

Ein Luft- und Raumfahrtunternehmen nutzte die Topologieoptimierung, um leichte Silikondichtungen zu entwickeln, die extremen Temperaturschwankungen standhalten und gleichzeitig ihre Dichtleistung beibehalten.

Zukünftige Richtungen im Design von Silikonkautschukteilen

Die Konvergenz von Materialwissenschaft, digitaler Fertigung und intelligenter Technologie läutet eine neue Ära für Silikonkautschukkomponenten ein. Zu den erwarteten Trends gehören:

- Nanotechnologische Verbesserungen für selbstheilende und adaptive Eigenschaften

- KI-gesteuerte Designalgorithmen für optimierte Geometrien

- Biologisch abbaubare Silikonformulierungen für nachhaltige Anwendungen

- Integration von IoT-Sensoren zur Echtzeit-Gesundheitsüberwachung

Abschluss

Innovationen im Design von Silikonkautschukteilen revolutionieren den Umgang der Industrie mit Leistung, Haltbarkeit und Funktionalität. Durch Materialverbesserungen, modernste Designtechniken und innovative Fertigungsverfahren werden Silikonkomponenten robuster, anpassungsfähiger und integrativer. Diese Entwicklungen erfüllen die hohen Anforderungen moderner Anwendungen und übertreffen sie sogar. Sie gewährleisten langfristige Zuverlässigkeit und optimale Betriebsabläufe. Mit dem technologischen Fortschritt verspricht die Zukunft des Silikonkautschukteildesigns noch innovativere Lösungen, die die Industriestandards weiter erhöhen werden.