Mehr als nur die Form: Wie kundenspezifische Anpassung und Präzisionsformung die Exzellenz von Silikonkautschukprodukten definieren

- Teilen

- Ausgabezeit

- 2025/9/29

Zusammenfassung

In der modernen Fertigung greifen Einheitslösungen zu kurz. Dieser Artikel untersucht die entscheidende Rolle von kundenspezifischer Anpassung und Präzisionsformung bei der Herstellung leistungsstarker Silikonkautschukprodukte. Wir befassen uns mit fortschrittlichen Techniken, Materialwissenschaften und Qualitätskontrollprozessen, die es Herstellern ermöglichen, maßgeschneiderte Lösungen für anspruchsvolle Branchen wie die Medizin-, Automobil- und Elektronikindustrie zu liefern. Dabei wird hervo

Unsichtbare Exzellenz: Warum kundenspezifisches Präzisionsformen die Branche der Silikonkautschukprodukte revolutionieren wird

In einer innovationsgetriebenen Welt ist die Nachfrage nach hochspezifischen, komplexen und zuverlässigen Komponenten so groß wie nie zuvor. Standardteile reichen oft nicht aus, sodass die Industrie nach Herstellern sucht, die präzise Visionen in greifbare Realität umsetzen können. Hier kommt die Synergie aus Individualisierung und Präzisionsformung zum Tragen, insbesondere bei einem vielseitigen Material wie Silikonkautschuk. Als führender Hersteller von Silikonkautschukprodukten nutzen wir diese fortschrittlichen Verfahren, um Lösungen zu entwickeln, die unübertroffene Leistung, Haltbarkeit und Qualität bieten. Von komplexen medizinischen Geräten bis hin zu robusten Automobildichtungen – der Weg von der Idee zur Umsetzung ist geprägt von Präzision, Fachwissen und einem tiefen Verständnis der Materialwissenschaft.

H2: Was ist kundenspezifisches Präzisionsformen?

Kundenspezifisches Präzisionsformen ist ein anspruchsvolles Fertigungsverfahren, bei dem Teile durch das Einspritzen von geschmolzenem Material, beispielsweise Flüssigsilikonkautschuk (LSR), unter hohem Druck in eine speziell entwickelte Formkavität hergestellt werden. Im Gegensatz zum Standardformen zeichnet sich diese Technik durch die Fähigkeit aus, Komponenten mit extrem engen Toleranzen, komplexen Geometrien und höchster Wiederholgenauigkeit herzustellen. Der Prozess beginnt mit einer gemeinsamen Designphase und führt über die sorgfältige Werkzeugherstellung, Prototypenentwicklung und Produktion, um sicherzustellen, dass jedes einzelne Teil perfekt den Kundenspezifikationen entspricht.

H2: Der Hauptvorteil: Warum Anpassung wichtig ist

Standardkomponenten erfüllen die speziellen Anforderungen anspruchsvoller Anwendungen nicht. Durch individuelle Anpassungen gewinnen Sie völlige Designfreiheit und können Teile erstellen, die sich perfekt in größere Baugruppen integrieren, die Leistung optimieren und einzigartige Herausforderungen meistern. Zu den wichtigsten Vorteilen gehören:

- Perfekte Passform und Funktion: Die Teile werden nach genauen Spezifikationen konstruiert, wodurch Ineffizienzen und potenzielle Fehlerquellen vermieden werden.

- Materialoptimierung: Es kann die ideale Silikonqualität mit bestimmten Eigenschaften wie Durometer (Härte), chemischer Beständigkeit oder Biokompatibilität ausgewählt werden.

- Konsolidierung von Teilen: Mehrere Komponenten können häufig zu einem einzigen, komplexen Teil umgestaltet werden, wodurch Montagezeit und -kosten reduziert werden.

- Markendifferenzierung: Einzigartige Designs und Funktionen können ein Produkt auf einem wettbewerbsintensiven Markt hervorheben.

H2: Silikonkautschuk: Das ideale Material für Präzisionsanwendungen

Silikonkautschuk zeichnet sich durch sein außergewöhnliches Eigenschaftsspektrum als erstklassiges Material für kundenspezifische Formgebungen aus. Seine Flexibilität, Stabilität bei extremen Temperaturen und seine inhärente Reinheit machen ihn in kritischen Bereichen unverzichtbar. Im Gegensatz zu vielen Thermoplasten behält Silikon seine Integrität auch in rauen Umgebungen und ist daher eine zuverlässige Wahl für Langzeitanwendungen.

H2: Fortgeschrittene Formtechniken für Silikonprodukte

Um echte Präzision zu erreichen, braucht es mehr als nur eine gute Form. Wir setzen eine Reihe fortschrittlicher Techniken ein, um die Grenzen des Möglichen zu erweitern:

- Flüssigsilikon-Spritzguss (LSR): Dies ist der Grundstein des modernen Silikon-Spritzgusses. LSR ist ein zweiteiliges, platinvernetztes System, das in eine beheizte Form gepumpt wird. Der Prozess ist hochautomatisiert, was schnelle Zykluszeiten, minimalen Materialabfall und eine außergewöhnliche Teilekonsistenz ermöglicht und ihn ideal für die Massenproduktion macht.

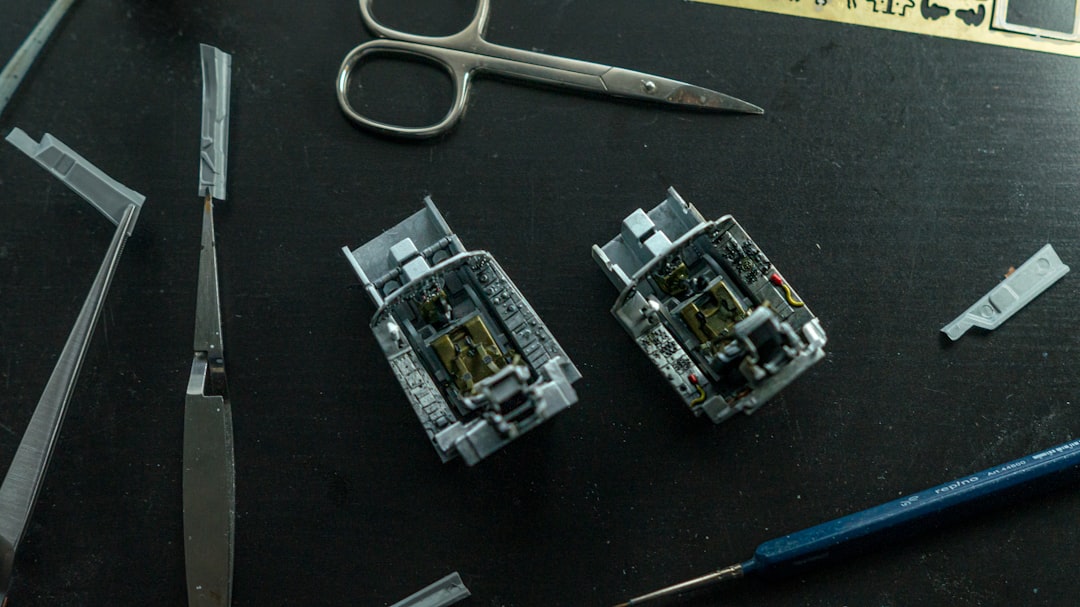

- Mikroformung: In der Elektronik- und Medizinbranche sind die Komponenten oft mikroskopisch klein. Mikroformung ist auf die Herstellung unglaublich kleiner, komplexer Silikonteile mit makelloser Detailgenauigkeit und Präzision spezialisiert, die oft weniger als ein Gramm wiegen.

- Umspritzen und Einlegeformen: Diese Techniken ermöglichen die Kombination von Materialien zur Herstellung einer einzigen, integrierten Komponente.

- Umspritzen: Das Formen von Silikonkautschuk über einem starren Substrat (wie Kunststoff oder Metall), um einen Soft-Touch-Griff, eine flexible Dichtung oder Aufprallschutz hinzuzufügen.

- Einlegeformen: Ein Bauteil (z. B. ein Metallfaden oder ein elektronischer Sensor) wird vor dem Einspritzen des Silikons in die Formhöhle gelegt, wodurch es dauerhaft eingekapselt wird.

H2: Der Bauplan für Präzision: Design und Engineering

Jedes erfolgreiche Projekt beginnt mit einem robusten Design. Unser Engineering-Team arbeitet von Anfang an eng mit unseren Kunden zusammen. Mithilfe fortschrittlicher CAD- und Simulationssoftware analysieren wir das Teiledesign auf Formbarkeit (DFM) und antizipieren so potenzielle Herausforderungen wie Lufteinschlüsse, Einfallstellen oder ungleichmäßige Wandstärken. Dieser proaktive Ansatz gewährleistet einen nahtlosen Übergang vom digitalen Modell zum physischen, hochwertigen Teil und beschleunigt die Markteinführung.

H2: Werkzeuge: Das Herzstück des Präzisionsformprozesses

Die Form bzw. das Werkzeug ist wohl das wichtigste Element beim Präzisionsspritzguss. Es handelt sich nicht nur um eine Kavität, sondern um ein komplexes technisches Bauteil aus hochfestem Stahl, das wiederholten Hochdruck-Spritzzyklen standhält. Zu den wichtigsten Aspekten von Präzisionswerkzeugen gehören:

- Formen mit mehreren Kavitäten: Bei der Massenproduktion können Formen mit mehreren Kavitäten mehrere Teile in einem einzigen Zyklus produzieren, was die Effizienz erheblich steigert.

- Fortschrittliche Kühlkanäle: Konforme Kühlkanäle, die der Geometrie des Teils folgen, sorgen für eine gleichmäßige Temperaturverteilung, verkürzen die Zykluszeiten und verhindern Defekte wie Verzug.

- Kanalsysteme: Ausgefeilte Heißkanalsysteme sorgen für eine präzise Temperaturregelung des LSR, bis es in die Kavität gelangt, und gewährleisten so einen optimalen Fluss und die Reduzierung von Materialabfall.

H2: Materialauswahl: Eigenschaften auf die Anwendung abstimmen

Silikon ist nicht gleich Silikon. Die Auswahl des richtigen Materials ist entscheidend für den Erfolg eines Teils. Wir arbeiten mit einer breiten Palette an Silikonformulierungen und anderen Elastomeren, um spezifische Leistungsanforderungen zu erfüllen.

| Eigenschaftsanforderung | Empfohlene Silikonqualität/-art | Häufige Anwendungen |

|---|---|---|

| Hohe Temperaturbeständigkeit | Phenylbasiertes (PVMQ) Silikon | Dichtungen für die Luft- und Raumfahrt, Automobildichtungen |

| Biokompatibilität und Reinheit | Medizinischer, platingehärteter LSR | Chirurgische Instrumente, Atemmasken, Implantate |

| Chemikalien- und Ölbeständigkeit | Fluorsilikon (FVMQ) | Kraftstoffsysteme, Industriedichtungen |

| Extreme Flexibilität | Silikon mit niedrigem Härtegrad | Tragbare Elektronik, Soft-Touch-Tasten |

| Elektrische Isolierung | Silikon mit hoher Durchschlagfestigkeit | Elektronische Steckverbinder, Drahtisolierung |

H2: Qualitätssicherung: Das Bekenntnis zur Null-Fehler-Produktion

Präzisionsformen erfordern in jeder Phase höchste Qualität. Schon ein Mikrometer Abweichung kann den Unterschied zwischen Erfolg und Misserfolg ausmachen. Unser Qualitätssicherungsprotokoll umfasst:

- Prozessüberwachung in Echtzeit: Sensoren in der Spritzgussmaschine erfassen wichtige Parameter wie Einspritzdruck, Temperatur und Zykluszeit und ermöglichen so sofortige Anpassungen.

- Automatisierte optische Inspektion: Hochauflösende Kameras scannen jedes Teil, um die Maßgenauigkeit zu überprüfen und auf Oberflächenfehler zu prüfen, wodurch eine 100-prozentige Konformität gewährleistet wird.

- Strenge Tests: Wir führen Funktionstests, Überprüfungen der Materialeigenschaften und Lebenszyklusanalysen durch, um zu gewährleisten, dass jede Komponente in ihrer vorgesehenen Umgebung einwandfrei funktioniert.

H2: Branchenübergreifende Anwendungen

Maßgefertigte, präzisionsgeformte Silikonkomponenten sind in zahlreichen Bereichen unverzichtbar:

- Medizin und Gesundheitswesen: Von biokompatiblen Dichtungen und O-Ringen für Diagnosegeräte bis hin zu komplexen Teilen für chirurgische Geräte und Arzneimittelabgabesysteme.

- Automobilindustrie: Herstellung langlebiger Dichtungen und vibrationsdämpfender Komponenten, die extremen Temperaturen und Flüssigkeiten standhalten.

- Elektronik: Herstellung von Schutzhüllen, Tastaturknöpfen und Miniaturisolatoren für Unterhaltungs- und Industrieelektronik.

- Konsumgüter: Wir produzieren alles von kundenspezifischem Backgeschirr und Küchenutensilien bis hin zu ergonomischen Griffen für Werkzeuge und Geräte.

H2: Partnerschaft für den Erfolg in der kundenspezifischen Silikonherstellung

Bei der Wahl des richtigen Fertigungspartners kommt es nicht nur auf die Fähigkeiten an. Es geht darum, ein Team zu finden, das als Erweiterung Ihres eigenen Teams fungiert. Ein echter Partner bietet kollaborative Designunterstützung, umfassende Materialkompetenz und ein unerschütterliches Engagement für Qualität. Er investiert nicht nur in neueste Technologien, um Teile herzustellen, sondern auch, um Lösungen zu entwickeln, die Innovationen vorantreiben und Wettbewerbsvorteile verschaffen.

H2: Fazit: Die Zukunft ist individuell und präzise

Mit dem technologischen Fortschritt und steigenden Produktanforderungen wird die Bedeutung des kundenspezifischen Präzisionsformens weiter zunehmen. Für Silikonkautschukprodukte ermöglicht dieses Verfahren ein Maß an Leistung, Zuverlässigkeit und Designfreiheit, das mit Standardmethoden schlichtweg unerreichbar ist. Durch individuelle Anpassung und die Investition in das für echte Präzision erforderliche Know-how können Hersteller Komponenten liefern, die nicht nur den Spezifikationen entsprechen, sondern auch einen dauerhaften Wert bieten und den branchenweiten Fortschritt vorantreiben.