Silikonformen: Wie verläuft der Prozess vom Spritzguss bis zum individuellen Silikonprodukt?

- Teilen

- Herausgeber

- Siliconeplus Editor

- Ausgabezeit

- 2024/11/14

Zusammenfassung

In diesem Artikel führen wir Sie durch den Prozess des Silikonformens, vom Spritzguss bis hin zu kundenspezifischen Silikonprodukten, und vermitteln Ihnen ein tieferes Verständnis dafür, wie diese Technologie funktioniert und welchen Nutzen sie für Ihr Unternehmen haben kann.

Silikon ist ein vielseitiges Material, das aufgrund seiner einzigartigen Eigenschaften wie Flexibilität, Haltbarkeit, Hochtemperaturbeständigkeit und Biokompatibilität in verschiedenen Branchen weit verbreitet ist. Von medizinischen Geräten bis hin zu Autoteilen spielen Silikonformen eine entscheidende Rolle bei der Herstellung kundenspezifischer Silikonprodukte, die spezifische Leistungsanforderungen erfüllen. Wir bei Siliconeplus sind auf die Entwicklung und Herstellung kundenspezifischer Silikonprodukte mit fortschrittlichen Spritzgussverfahren spezialisiert und bieten maßgeschneiderte Lösungen, die die Funktionalität und Haltbarkeit Ihrer Produkte verbessern.

In diesem Artikel führen wir Sie durch den Prozess des Silikonformens, vom Spritzguss bis hin zu kundenspezifischen Silikonprodukten , und vermitteln Ihnen ein tieferes Verständnis dafür, wie diese Technologie funktioniert und welchen Nutzen sie für Ihr Unternehmen haben kann.

Was ist Silikon-Spritzguss?

Spritzgießen ist ein Herstellungsverfahren, bei dem geschmolzenes Material unter hohem Druck in eine Form gespritzt wird. Für Silikonprodukte wird Flüssigsilikonkautschuk (LSR) verwendet, ein Hochleistungsmaterial, das für seine Flexibilität, hohe Temperaturbeständigkeit und Widerstandsfähigkeit gegenüber Umweltbelastungen bekannt ist.

Der Prozess beginnt mit dem Erhitzen des Silikonkautschuks, bis er flüssig wird. Sobald das Silikon die gewünschte Viskosität erreicht hat, wird es in eine Form gespritzt, wo es abkühlt und in der gewünschten Form erstarrt. Dieses Verfahren ermöglicht hohe Präzision und die Herstellung komplexer Geometrien und eignet sich daher ideal für die Herstellung von Silikonprodukten mit komplexen Details, wie beispielsweise Dichtungen oder medizinischen Geräten.

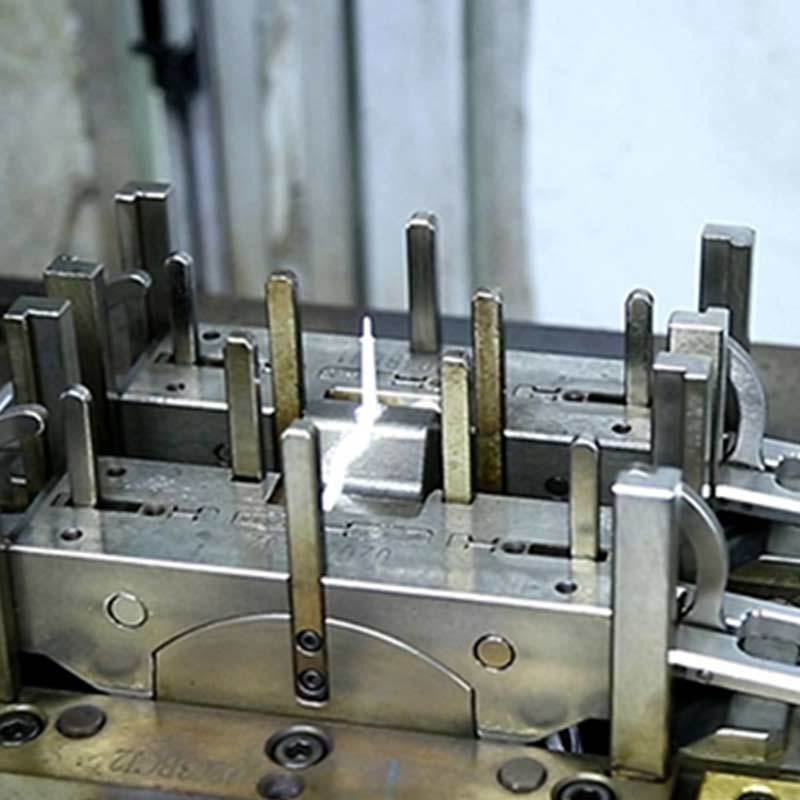

Schritt 1: Entwerfen der Form für das Silikonformen

Bevor mit dem Formen begonnen werden kann, ist ein individueller Formenentwurf erforderlich. Die Entwurfsphase ist entscheidend, da die Form als Vorlage für das Endprodukt dient. Bei Siliconeplus arbeiten wir eng mit unseren Kunden zusammen, um ihre Bedürfnisse zu verstehen und den Formenentwurf an ihre Vorgaben anzupassen. In dieser Phase berücksichtigen wir folgende Faktoren:

Materialeigenschaften: Je nach Endanwendung des Produkts können unterschiedliche Silikonformulierungen erforderlich sein. Ob medizinisches Silikon, lebensmittelechtes Silikon oder Hochleistungssilikon für industrielle Anwendungen – die richtige Formulierung muss gewählt werden.

Teilegeometrie: Die Komplexität des Produktdesigns beeinflusst die Formgestaltung. Beispielsweise erfordern Produkte mit komplexen Details oder Hinterschneidungen möglicherweise anspruchsvollere Werkzeugtechniken.

Produktionsvolumen: Das geplante Produktionsvolumen spielt eine Rolle bei der Wahl des Formtyps. Für kleine bis mittlere Mengen können Aluminiumformen verwendet werden, während für größere Mengen aufgrund ihrer Haltbarkeit und Langlebigkeit Stahlformen bevorzugt werden.

Sobald der Formenentwurf fertiggestellt ist, wird er zur Herstellung eines hochwertigen Formwerkzeugs an die Formenbauabteilung gesendet.

Schritt 2: Spritzgussverfahren

Sobald die Form fertig ist, beginnt der Spritzgussprozess. Der Flüssigsilikonkautschuk (LSR) wird zunächst vorbereitet und auf die entsprechende Temperatur erhitzt. Anschließend wird das Silikon mithilfe einer Spritzgussmaschine unter hohem Druck in den Formhohlraum gespritzt. Die Maschine ist für die hohe Viskosität des Flüssigsilikons ausgelegt und stellt sicher, dass das Silikon den gesamten Formhohlraum ausfüllt.

Zu den wichtigsten Schritten in dieser Phase gehören:

Injektion: Das LSR wird unter hohem Druck in die Form gespritzt.

Abkühlen: Nach dem Füllen der Form kühlt das Silikon ab und verfestigt sich. Dieser Schritt stellt sicher, dass das Produkt die exakte Form und Textur des Formhohlraums annimmt.

Entformen: Sobald das Silikon abgekühlt und fest geworden ist, wird die Form geöffnet und das Produkt vorsichtig entnommen.

Dieser Prozess ist wiederholbar und daher ideal für die Herstellung großer Mengen identischer Silikonprodukte mit gleichbleibender Qualität.

Schritt 3: Nachbearbeitung und Anpassung

Nach dem ersten Formprozess sind oft weitere Schritte erforderlich, um sicherzustellen, dass das Endprodukt die gewünschten Qualitäts- und Leistungsstandards erfüllt. Diese Nachbearbeitungsschritte umfassen:

Trimmen und Gratentfernung: An den Kanten der Form kann sich überschüssiges Silikon bilden, sogenannter Grat. Dieser wird beim Trimmen entfernt, um sicherzustellen, dass das Produkt glatt und sauber ist.

Aushärtung: Je nach verwendetem Silikontyp kann das Produkt zusätzlich ausgehärtet werden, um seine physikalischen Eigenschaften zu verbessern. Dieser Prozess stellt sicher, dass das Silikon vollständig aushärtet und seine optimale Festigkeit und Elastizität erreicht.

Individuelle Farbe und Textur: Individuelle Silikonprodukte können in einer Vielzahl von Farben, Oberflächen und Texturen hergestellt werden. Ob matt, glänzend oder Soft-Touch-Oberfläche – Silikon lässt sich individuell an Ihre ästhetischen und funktionalen Bedürfnisse anpassen.

Hinzufügen anderer Materialien: Zur Verbesserung der Funktionalität können während des Formprozesses andere Materialien wie Metall, Kunststoff oder flexible Leiterplatten (FPC) in das Silikon integriert werden. Dies ist insbesondere bei Anwendungen wie Automobilkomponenten oder medizinischen Geräten üblich, bei denen zusätzliche Festigkeit oder die Integration elektronischer Komponenten erforderlich ist.

Schritt 4: Qualitätskontrolle und Tests

Bei Siliconeplus legen wir großen Wert auf Qualität. Jede Charge Silikonprodukte durchläuft eine strenge Qualitätskontrolle, um sicherzustellen, dass sie sowohl den Kundenspezifikationen als auch den Industriestandards entsprechen. Unsere Qualitätskontrollprozesse umfassen:

Maßprüfungen: Jedes Produkt wird gemessen, um sicherzustellen, dass es die erforderlichen Spezifikationen erfüllt.

Materialprüfung: Wir testen das Silikonmaterial auf wichtige Eigenschaften wie Zugfestigkeit, Reißfestigkeit und Flexibilität.

Funktionstests: Für Produkte, die in kritischen Anwendungen eingesetzt werden (z. B. Autoteile oder medizinische Geräte), werden zusätzliche Funktionstests durchgeführt, um sicherzustellen, dass das Produkt unter realen Bedingungen zuverlässig funktioniert.

Einhaltung von Industriestandards: Für Produkte, die in regulierten Branchen verwendet werden, wie etwa in der Medizin oder in der Lebensmittelindustrie, stellen wir die Einhaltung von Zertifizierungen wie ISO 13485 und FDA-Standards sicher.

Schritt 5: Endverpackung und Lieferung

Sobald die Silikonprodukte alle Tests bestanden haben, werden sie sorgfältig verpackt und für den Versand vorbereitet. Wir bieten flexible Verpackungsoptionen entsprechend Ihren Anforderungen, egal ob Sie Einzelverpackungen oder Großverpackungen für größere Bestellungen benötigen. Unser Ziel ist es, sicherzustellen, dass die Produkte in einwandfreiem Zustand am Bestimmungsort ankommen.

Vorteile des Silikon-Umspritzens

Vielseitigkeit: Silikon kann mit Metallen, Kunststoffen und anderen Materialien kombiniert werden, um leistungsstarke, kundenspezifische Produkte herzustellen, die die spezifischen Anforderungen der Automobil-, Medizin-, Unterhaltungselektronik- und anderer Branchen erfüllen.

Haltbarkeit: Silikon ist für seine langlebige Leistung bekannt, selbst in rauen Umgebungen. Es ist beständig gegen Hitze, Chemikalien und UV-Strahlen und somit die ideale Wahl für Automobil- und Industrieanwendungen.

Individualisierung: Silikon ermöglicht ein hohes Maß an Individualisierung, sowohl in Bezug auf Design als auch Funktionalität. Ob Sie eine bestimmte Farbe, Textur oder die Integration mit anderen Materialien benötigen, Silikon lässt sich genau nach Ihren Wünschen formen.

Abschluss

Der Prozess der Herstellung kundenspezifischer Silikonprodukte im Spritzgussverfahren umfasst mehrere wichtige Schritte, vom ersten Formenentwurf bis zur abschließenden Prüfung und Auslieferung des Produkts. Siliconeplus hat es sich zur Aufgabe gemacht, seinen Kunden hochwertige, auf ihre spezifischen Bedürfnisse zugeschnittene Silikonprodukte zu bieten. Durch den Einsatz fortschrittlicher Spritzgussverfahren und die Kombination von Silikon mit anderen Materialien wie Metall und Kunststoff können wir langlebige, zuverlässige und leistungsstarke Produkte für eine Vielzahl von Branchen herstellen, darunter die Automobil-, Medizin- und Unterhaltungselektronikindustrie.

Wenn Sie mehr über unsere maßgeschneiderten Silikonlösungen erfahren oder Ihr Projekt besprechen möchten, kontaktieren Sie uns gerne. Unser Expertenteam unterstützt Sie gerne dabei, Ihre Produktziele mit Präzision und Innovation zu erreichen.