Welche technischen Schwierigkeiten treten bei der Entwicklung von Silikonprodukten häufig auf?

- Teilen

- Herausgeber

- https://www.siliconeplus.net/

- Ausgabezeit

- 2025/3/17

Zusammenfassung

Im Entwicklungsprozess von Silikonprodukten treten häufig verschiedene technische Schwierigkeiten auf. Von der Rohstoffauswahl über die Steuerung des Produktionsprozesses bis hin zur Formgebung und dem Produktdesign ist jeder Schritt mit zahlreichen Herausforderungen verbunden. Um diese Schwierigkeiten zu bewältigen und zu optimieren, müssen entsprechende Strategien und Maßnahmen ergriffen werden.

1. Produktionsprozesskontrolle

Kontrolle der Temperatur-, Druck- und Zeitparameter: Der Silikonproduktionsprozess erfordert eine strenge Kontrolle dieser Parameter, um Produktqualität und stabile Leistung zu gewährleisten. Beispielsweise ist beim Heißpressen der Aushärtungstemperaturbereich von Silikon eng, und hohe oder niedrige Temperaturen können die Aushärtung des Silikons beeinträchtigen, was zu einer schlechten Leistung des Endprodukts führt. Gleichzeitig haben Höhe und Gleichmäßigkeit des Drucks einen erheblichen Einfluss auf Form und Qualität des Endprodukts.

Genauigkeitskontrolle: Aufgrund der erhöhten Fließfähigkeit von Silikon bei hohen Temperaturen ist die Genauigkeit der Form entscheidend für die Qualität des Endprodukts. Bei unzureichender Präzision der Form wird der Silikonfluss in der Form ungleichmäßig, was sich auf Form und Qualität des Endprodukts auswirkt.

2. Rohstoffauswahl und Qualitätskontrolle

Auswahl der Rohstoffleistung: Die Auswahl der Silikonrohstoffe wirkt sich direkt auf die Leistung und die Kosten des Produkts aus. Verschiedene Silikonrohstoffe haben unterschiedliche physikalische und chemische Eigenschaften, die je nach Anwendungsszenario ausgewählt werden müssen. Im medizinischen Bereich müssen Silikonprodukte beispielsweise ungiftig, geruchsneutral und umweltfreundlich sein, was erfordert, dass die Rohstoffe den relevanten medizinischen Standards entsprechen.

Stabilität der Rohstoffqualität: Die Stabilität der Rohstoffqualität ist einer der wichtigsten Faktoren, die die Schwierigkeit der Silikontechnologie beeinflussen. Eine instabile Rohstoffqualität führt zu Schwankungen der Produktleistung und beeinträchtigt somit die Zuverlässigkeit und Lebensdauer des Produkts.

3. Schwierigkeiten bei der Formgebung und Verarbeitung

Formenbau und -herstellung: Der Formgebungsprozess von Silikonmaterialien umfasst mehrere Schritte, darunter Formdesign und Formgebungstechnologie. Bei der Formgestaltung müssen die Fließfähigkeit und Fülleigenschaften des Silikons berücksichtigt werden, um sicherzustellen, dass das Silikon die Form vollständig ausfüllt und die gewünschte Form erreicht. Gleichzeitig muss die Herstellung der Formen hohe Präzisionsstandards erfüllen.

Blasen- und Verformungsprobleme: Aufgrund der Viskosität und Fließfähigkeit von Silikon kann es während des Formprozesses zu Problemen wie Blasenbildung und Verformung kommen. Beispielsweise kann es beim Flüssigformen aufgrund der niedrigen Viskosität und der hohen Fließfähigkeit von Silikonrohstoffen zu Problemen wie Klebstoffaustritt und Blasenbildung beim Einspritzen in die Form kommen. Diese Probleme beeinträchtigen nicht nur die Form und Qualität des fertigen Produkts, sondern können auch zu Schäden an der Form führen.

4. Herausforderung beim Produktdesign

Problem der Produktaushärtung: Unvollständige Produktaushärtung ist ein häufiges Problem. Ursachen hierfür können niedrige Temperaturen, unzureichende Vulkanisationszeit, Verschmutzung der Einspritzleitung oder Form, ungleichmäßiges Mischen oder niedrige Temperaturen des Gummimaterials oder des eingebetteten Materials sein. Auch eine unbekannte oder teilweise unbekannte Oberfläche des Produkts kann ein großes Problem darstellen. Dies kann auf die falsche Wahl des Trennmittels, eine Verschmutzung der Formoberfläche oder die Verschmutzung eingebetteter Objekte zurückzuführen sein.

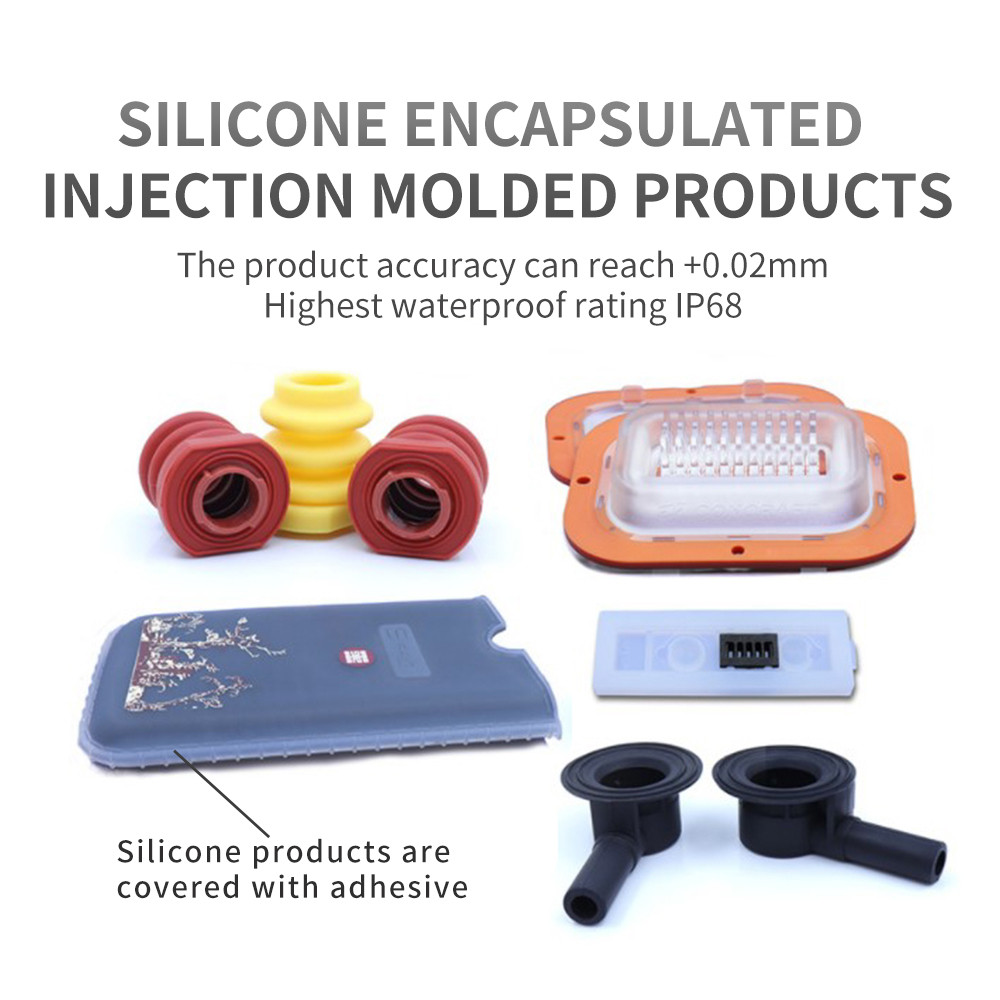

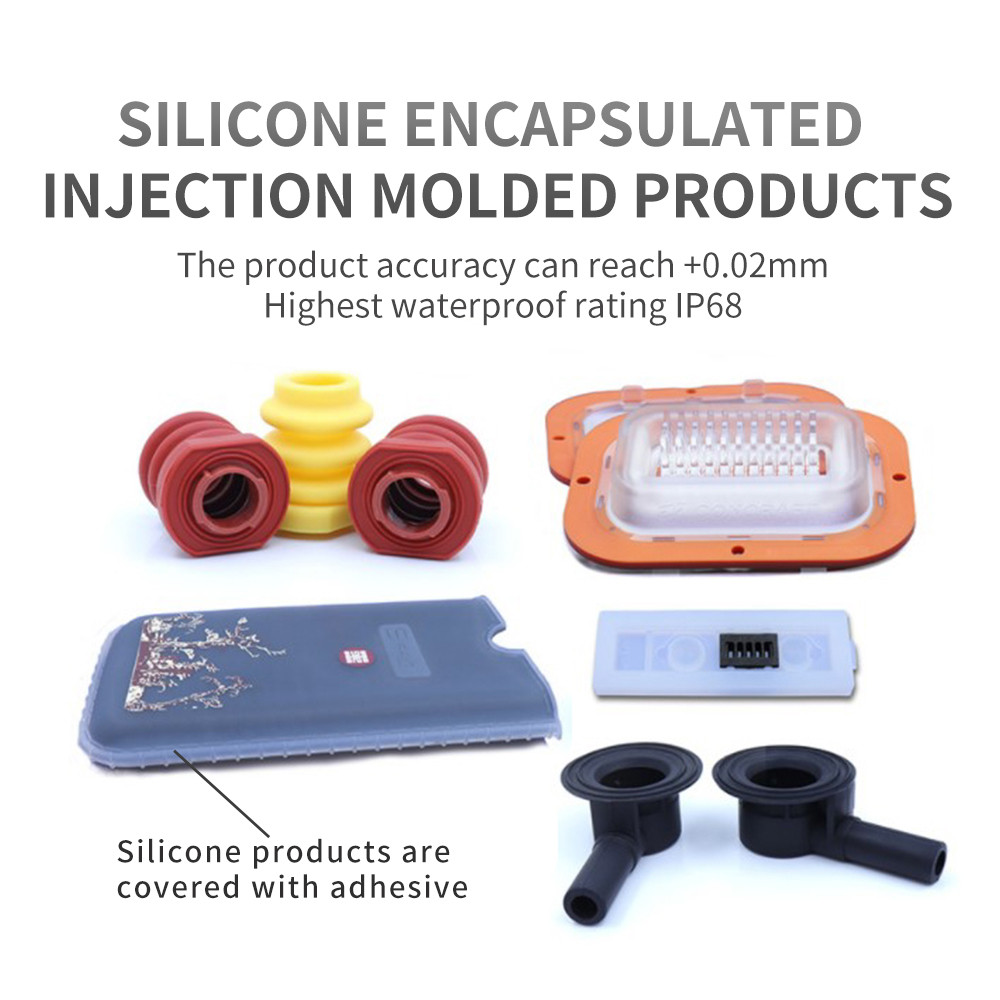

Sinnvolle Produktstruktur: Da Silikon in der Regel stärker schrumpft als eingebettete Objekte (wie Kunststoff/Hardware), sollte die Struktur des Silikonteils des gekapselten Produkts möglichst gleichmäßig sein, um lokale Dicken oder Dünnheiten zu vermeiden. Gleichzeitig müssen eingebettete Objekte stabil in der Form positioniert sein, um einem bestimmten Formdruck standzuhalten. Daher müssen die krafttragenden Teile ausbalanciert sein. All dies muss während der Produktdesignphase umfassend bewertet und optimiert werden.

Zusammenfassend lässt sich sagen, dass der Entwicklungsprozess von Silikonprodukten häufig mit verschiedenen technischen Schwierigkeiten verbunden ist. Von der Rohstoffauswahl über die Steuerung des Produktionsprozesses bis hin zur Formgebung und dem Produktdesign ist jeder Schritt voller Herausforderungen. Um diese Schwierigkeiten zu bewältigen und zu optimieren, müssen entsprechende Strategien und Maßnahmen ergriffen werden.